2022.10.24

「フローはんだ付け工程の不具合と対策」について

フローはんだ付けプロセスにおいては、装置条件設定やプリント基板設計、材料の不備などにより様々なは

んだ付け不具合が発生します。ここでは、代表的な不具合であるブリッジ、未はんだ、TH上がり不足、ブ

ローホールに関してその発生要因と対策を説明します。

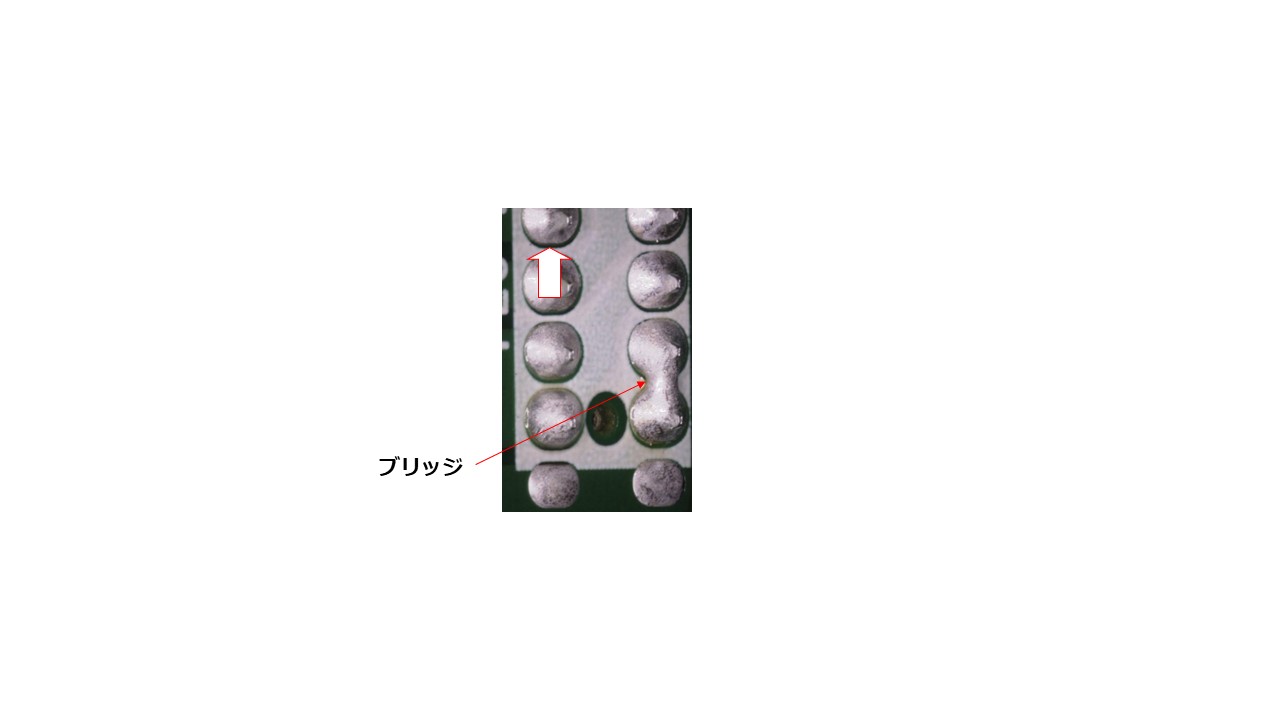

① はんだブリッジ

はんだブリッジは狭ピッチCONや千鳥配置CONに発生しやすく基板設計上のノウハウ(流動方向配置、Wレジスト、余剰はんだ吸収ランド:ダミーパッド)を盛り込むのが一般的です。また、これらのノウハウを盛り込んでいない基板設計で、マスクパレットを使用の場合にはパレット側に余剰はんだ吸収材を設置してブリッジを低減する手法があります。当社では「ブリッジキラー」としてお客様に好評です。装置条件の設定では、基板とノズルとのギャップと2次噴流波形状の設定がポイントであり、基板、部品やパレット底面がノズルに接触しない範囲でギャップを小さく設定し、噴流速度を低めにフラットにすると良いです。そのうえで、フラックス塗布量をやや多めにして、P/H加熱をしっかり与えることがポイントになります。

② 未はんだ

未はんだはチップ部品の電極及びパッドにはんだが付着しない現象で、主にフラックスや基板から発生するガスがパッド周りに滞留してはんだの接触が阻害されるために発生します。対策は、Wウェーブの1次噴流を基板側に確実に当ててガスを追い出し、また、基板からはんだが吹き上がらない範囲で高めに設定すると良いです。また、ブリッジが増加しない範囲でフラックス塗布量を少なくすることも赤目低減に効果があります。

③ TH上がり不足

TH上がり不足の根本的な要因はその接合部のトータルな熱容量に対して加熱量が不足してTH内部が昇温不足になるからです。Pbフリーはんだの融点付近220℃程度の昇温でははんだの流動が阻害されてTH上部へはんだが上昇しません。対策としては、電子部品が熱損傷しない範囲でP/H温度を高めに、1次噴流は吹き上がらない範囲で高めに、また、Dip時間を可能な範囲で長めに設定すると良いです。しかし、耐熱弱部品を混載する基板では耐熱弱部品の熱損傷を防止するための熱保護カバー(部品の熱容量を増して部品本体の昇温を抑制する)などを用いる必要があります。当社では耐熱弱部品用の熱保護カバーを樹脂やアルミ製で製造しており数社での実績がございます。

④ ブローホール(フィレットの穴あき)

フィレットの穴あきに代表されるブローホール現象は主にプリント基板の吸湿現象に起因します。生基板やリフロー済み基板にリード部品を挿入してフローはんだ付けする場合に、基板の吸湿状態や接合部の熱容量(昇温レベル)により様々な現象が発生します。

・TH上がりが部品上部へ達しない場合

TH上部のはんだが凝固しかかりガス発生が多い場合には、ガスは上部へは抜けられないので溶融状態のフ

ィレット側へ抜けてブローホールが発生し、極端な場合にはフィレット無しが発生します。また、発生ガ

スが少ない場合には微小なピンホールになります。なお、ブローホール発生したTHの部品側を観察すると

微小なスプラッシュが認められることがあります。

・TH上がりが十分な場合

ガスが部品側へ抜けて突沸しますのでスプラッシュボールが発生します。

※両面や多層基板はガラス繊維とエポキシ樹脂+レジスト材料で構成されますので基板の吸湿状態は基板製

造工程~梱包状態~リフロー後の保管状態に依存します。梅雨時や基板扱の不備により吸湿してブローホ

ールやスプラッシュが多発するようであれば「ベーキング処理」が有効です。

関連記事こちらの記事も合わせてどうぞ。

2025.02.19

コラム記事(No.48)「業界各社のはんだ付け条件」について

2025.01.25

コラム記事(No.47)「電気製品の市場不良」(Ⅲ)について

2024.12.14